混凝土结构表面涂层抗裂缝疲劳试验方法

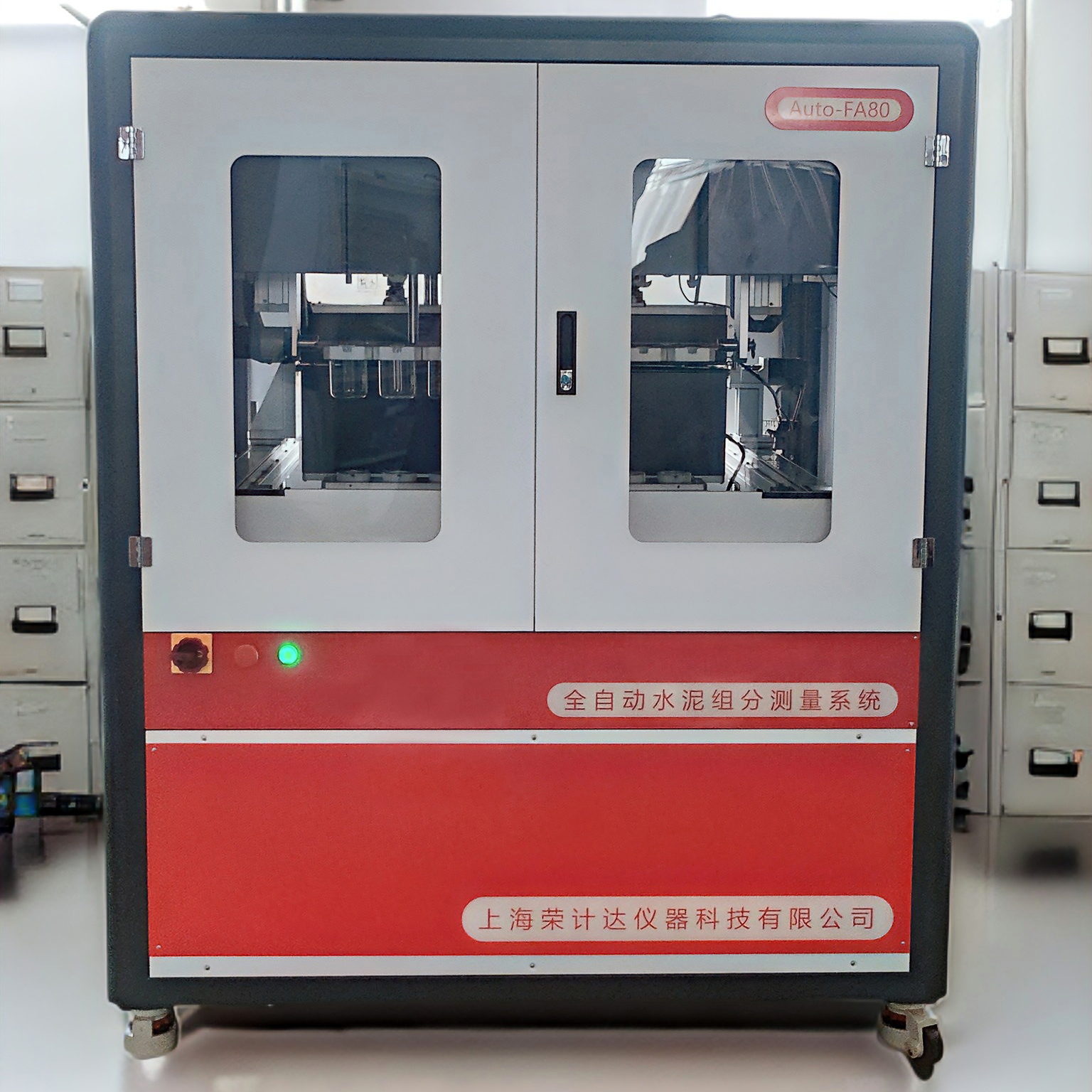

2024-12-07 11:15:10 来源:上海荣计达仪器科技有限公司

混凝土结构表面涂层抗裂缝疲劳试验方法

一、前言:

混凝土作为现代建筑中广泛应用的材料,其结构在长期使用过程中面临着各种复杂的受力环境与自然因素的考验。裂缝的产生与扩展不仅影响混凝土结构的外观,更会削弱其承载能力与耐久性,表面涂层作为一种有效的防护手段,其抗裂缝疲劳性能直接关系到能否在混凝土结构表面形成可靠的屏障,延缓裂缝的发展并维持结构的完整性。本设备准确地评估不同类型涂层在模拟实际工况下的抗裂缝疲劳表现。这将为混凝土结构防护涂层的研发、筛选以及工程应用提供坚实的技术依据,有助于推动建筑材料领域在混凝土耐久性提升方面的进一步发展,确保混凝土结构在各类工程场景中能够长期稳定

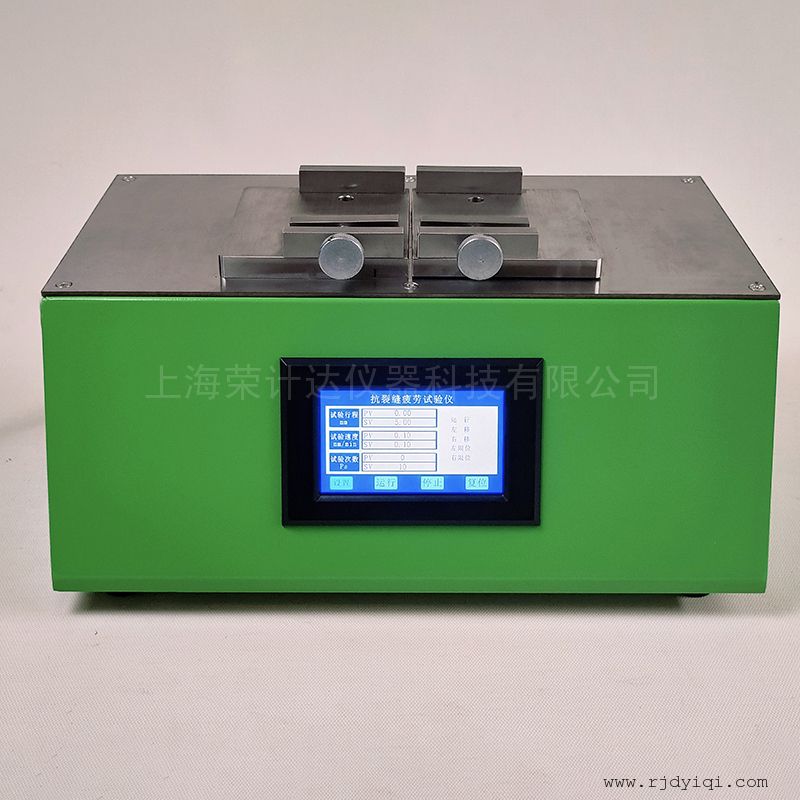

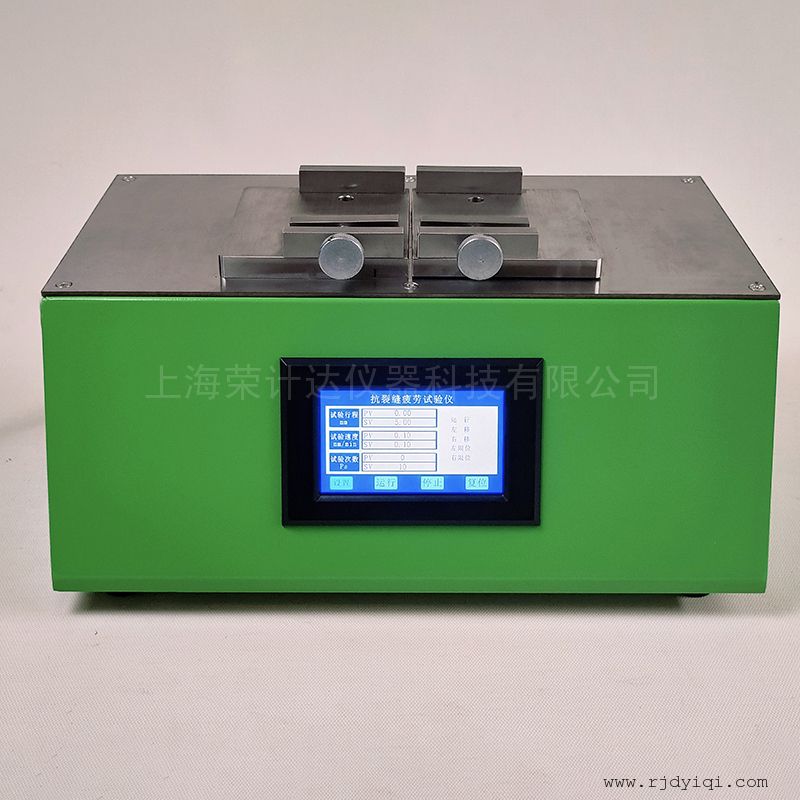

二、试验设备

1. 疲劳试验机:能够施加稳定的周期性荷载,可调节荷载频率、幅度和波形,例如采用液压伺服疲劳试验机,其加载精度应能控制在±1%以内。

2. 裂缝观测设备:高精度显微镜或数字图像相关(DIC)测量系统,用于准确测量裂缝宽度和长度的变化,显微镜的分辨率应至少达到 0.01mm,DIC 系统测量精度在 0.02mm 以内。

3. 试件固定装置:确保混凝土试件在试验过程中稳定牢固,不会发生滑移或晃动,可采用特制的夹具或锚固装置。

三、试件制备

1. 混凝土试件:按照标准尺寸制作混凝土棱柱体试件(如 100mm×100mm×500mm),混凝土配合比应根据实际工程需求确定,且保证每组试件的一致性。在试件成型时,预留出表面涂层的施工区域,并对其余部分进行适当防护,避免涂层污染。

2. 表面涂层施工:在混凝土试件养护到规定龄期后,按照涂层产品说明书的要求,在预留区域均匀涂抹涂层材料,涂层厚度应严格控制在设计厚度的±5%范围内,采用湿膜厚度规进行测量控制。

三、试验步骤

1. 试件安装:将涂覆好涂层的混凝土试件安装在疲劳试验机上,确保加载轴线与试件中心轴线重合,安装好裂缝观测设备并进行初始校准。

2. 预加载:对试件进行预加载,荷载值为预计疲劳荷载上限的 10% - 20%,循环次数为 5 - 10 次,目的是消除试件安装间隙和初始缺陷的影响,预加载后再次检查和校准裂缝观测设备。

3. 疲劳加载:根据设计要求设定疲劳荷载上限和下限,一般上限取混凝土极限荷载的 40% - 60%,下限取上限的 10% - 20%。加载波形采用正弦波,频率设定在 5Hz - 10Hz 之间。开始疲劳加载试验,同时开启裂缝观测设备记录裂缝的初始状态。

4. 数据采集:在疲劳加载过程中,每隔一定循环次数(如 1000 次)记录一次荷载、位移、裂缝宽度和长度等数据,连续观测裂缝的发展情况,重点关注涂层表面裂缝的萌生、扩展以及涂层与混凝土界面的剥离情况。

四、试验结果评定

1. 裂缝宽度控制指标:设定允许的*大裂缝宽度限值,当裂缝宽度超过该限值时,认为涂层抗裂缝疲劳性能不足。例如,对于一般防护涂层,裂缝宽度限值可设定为 0.2mm;对于高性能防护涂层,限值可设定为 0.1mm。

2. 涂层剥落情况:观察涂层在疲劳试验过程中的剥落面积和剥落程度,如果剥落面积超过试件涂层总面积的一定比例(如 10%),则判定涂层抗疲劳性能不合格。

3. 疲劳寿命:记录试件从开始加载到达到裂缝宽度控制指标或涂层剥落指标时的疲劳循环次数,以此作为涂层抗裂缝疲劳寿命的评价指标,比较不同涂层或不同试验条件下的疲劳寿命,评估涂层的抗裂缝疲劳性能优劣。

混凝土结构表面涂层抗裂缝疲劳试验方法

一、前言:

混凝土作为现代建筑中广泛应用的材料,其结构在长期使用过程中面临着各种复杂的受力环境与自然因素的考验。裂缝的产生与扩展不仅影响混凝土结构的外观,更会削弱其承载能力与耐久性,表面涂层作为一种有效的防护手段,其抗裂缝疲劳性能直接关系到能否在混凝土结构表面形成可靠的屏障,延缓裂缝的发展并维持结构的完整性。本设备准确地评估不同类型涂层在模拟实际工况下的抗裂缝疲劳表现。这将为混凝土结构防护涂层的研发、筛选以及工程应用提供坚实的技术依据,有助于推动建筑材料领域在混凝土耐久性提升方面的进一步发展,确保混凝土结构在各类工程场景中能够长期稳定

二、试验设备

1. 疲劳试验机:能够施加稳定的周期性荷载,可调节荷载频率、幅度和波形,例如采用液压伺服疲劳试验机,其加载精度应能控制在±1%以内。

2. 裂缝观测设备:高精度显微镜或数字图像相关(DIC)测量系统,用于准确测量裂缝宽度和长度的变化,显微镜的分辨率应至少达到 0.01mm,DIC 系统测量精度在 0.02mm 以内。

3. 试件固定装置:确保混凝土试件在试验过程中稳定牢固,不会发生滑移或晃动,可采用特制的夹具或锚固装置。

三、试件制备

1. 混凝土试件:按照标准尺寸制作混凝土棱柱体试件(如 100mm×100mm×500mm),混凝土配合比应根据实际工程需求确定,且保证每组试件的一致性。在试件成型时,预留出表面涂层的施工区域,并对其余部分进行适当防护,避免涂层污染。

2. 表面涂层施工:在混凝土试件养护到规定龄期后,按照涂层产品说明书的要求,在预留区域均匀涂抹涂层材料,涂层厚度应严格控制在设计厚度的±5%范围内,采用湿膜厚度规进行测量控制。

三、试验步骤

1. 试件安装:将涂覆好涂层的混凝土试件安装在疲劳试验机上,确保加载轴线与试件中心轴线重合,安装好裂缝观测设备并进行初始校准。

2. 预加载:对试件进行预加载,荷载值为预计疲劳荷载上限的 10% - 20%,循环次数为 5 - 10 次,目的是消除试件安装间隙和初始缺陷的影响,预加载后再次检查和校准裂缝观测设备。

3. 疲劳加载:根据设计要求设定疲劳荷载上限和下限,一般上限取混凝土极限荷载的 40% - 60%,下限取上限的 10% - 20%。加载波形采用正弦波,频率设定在 5Hz - 10Hz 之间。开始疲劳加载试验,同时开启裂缝观测设备记录裂缝的初始状态。

4. 数据采集:在疲劳加载过程中,每隔一定循环次数(如 1000 次)记录一次荷载、位移、裂缝宽度和长度等数据,连续观测裂缝的发展情况,重点关注涂层表面裂缝的萌生、扩展以及涂层与混凝土界面的剥离情况。

四、试验结果评定

1. 裂缝宽度控制指标:设定允许的*大裂缝宽度限值,当裂缝宽度超过该限值时,认为涂层抗裂缝疲劳性能不足。例如,对于一般防护涂层,裂缝宽度限值可设定为 0.2mm;对于高性能防护涂层,限值可设定为 0.1mm。

2. 涂层剥落情况:观察涂层在疲劳试验过程中的剥落面积和剥落程度,如果剥落面积超过试件涂层总面积的一定比例(如 10%),则判定涂层抗疲劳性能不合格。

3. 疲劳寿命:记录试件从开始加载到达到裂缝宽度控制指标或涂层剥落指标时的疲劳循环次数,以此作为涂层抗裂缝疲劳寿命的评价指标,比较不同涂层或不同试验条件下的疲劳寿命,评估涂层的抗裂缝疲劳性能优劣。

| 试验编号 |

涂层类型 |

疲劳荷载上限(kN) |

疲劳荷载下限(kN) |

加载频率(Hz) |

裂缝初始宽度(mm) |

达到允许裂缝宽度时的循环次数 |

*终裂缝宽度(mm) |

涂层剥落面积比例(%) |

试验结果评价 |

| 1 |

涂层A |

20 |

4 |

8 |

0.02 |

50000 |

0.21 |

5 |

合格(裂缝宽度接近限值,剥落面积较小) |

| 2 |

涂层B |

25 |

5 |

6 |

0.03 |

35000 |

0.25 |

12 |

不合格(裂缝宽度超标,剥落面积较大) |

| 3 |

涂层C |

18 |

3.6 |

10 |

0.01 |

60000 |

0.18 |

3 |

合格(裂缝宽度未超标,剥落轻微) |

在实际试验中,你需要准确记录各项数据,如疲劳荷载的设定值是依据混凝土试件的力学性能和试验标准确定;裂缝宽度数据通过裂缝观测设备在不同循环次数下测量得到;涂层剥落面积比例可通过图像分析软件对试验前后试件涂层表面图像进行处理计算得出等。根据这些数据和预先设定的评价标准(如裂缝宽度限值、剥落面积比例限值等),对涂层的抗裂缝疲劳性能作出客观的评价结论。

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览