试验前准备

设备检查:检查试验机的制冷系统、加热系统、循环系统、控制系统等是否正常运行,各部件有无损坏或故障迹象。确保制冷机组的制冷剂充足,循环水泵能正常工作,温度传感器准确可靠。

试件准备:按照相关标准或试验要求,制备符合尺寸和形状要求的混凝土试件。一般试件尺寸为 100mm×100mm×400mm 或 150mm×150mm×600mm。将试件在标准养护条件下养护至规定龄期,然后取出晾干,编号并测量其初始质量、长度等参数,做好记录。

试验环境:清理试验场地,保持周围环境整洁,无杂物堆积。确保试验环境温度在(20±2)℃,相对湿度在(60±5)% 的范围内,以减少环境因素对试验结果的影响。

溶液准备:根据试验要求,配制一定浓度的防冻液(如氯化钠溶液或乙二醇溶液),用于在冻融循环过程中保护试件并传递温度。将配制好的防冻液倒入试验机的蓄液槽中,液位应达到规定高度。

试验过程

试件安装:将准备好的混凝土试件放入试验机的试件架上,确保试件之间有足够的间距,以便防冻液能够充分循环。然后用夹具将试件固定牢固,防止在试验过程中试件移动或晃动。

参数设置:根据试验标准和要求,在试验机的控制系统上设置冻融循环参数,包括冷冻温度、融化温度、冷冻时间、融化时间、循环次数等。一般冷冻温度为 - 18℃至 - 20℃,融化温度为 18℃至 20℃,每次冷冻和融化时间约为 2 - 4 小时,循环次数根据具体试验要求确定,通常为 300 次或更多。

启动试验:确认参数设置无误后,启动试验机。试验机将按照设定的参数开始进行冻融循环试验。在试验过程中,密切观察试验机的运行状态,包括温度显示、循环时间、设备运行声音等,如有异常情况应立即停机检查。

数据记录:在每次冻融循环结束后,记录试件的质量损失、长度变化等数据。同时,观察试件表面是否有裂缝、剥落等损伤现象,并做好详细记录。一般每隔一定的循环次数(如 25 次或 50 次),对试件进行一次全面的检查和测量。

试验结束

停机操作:当试验达到设定的循环次数或出现试件破坏等终止条件时,停止试验机运行。首先关闭制冷系统和加热系统,然后关闭循环水泵,*后切断试验机的电源。

试件取出:待试验机内温度恢复至室温后,打开试验机门,取出试件。小心拆除夹具,将试件放置在指定的位置晾干。

数据整理与分析:对试验过程中记录的数据进行整理和分析,计算试件的质量损失率、相对动弹性模量等指标,根据相关标准判断混凝土的抗冻融性能。

设备清理与维护:清理试验机内部的防冻液,排净蓄液槽和管道中的残留液体,并用清水冲洗干净。对试验机的各个部件进行清洁,去除灰尘和杂物。检查设备的磨损情况,如有需要,及时更换磨损部件,对设备进行必要的保养和维护,以确保下次试验的正常进行。

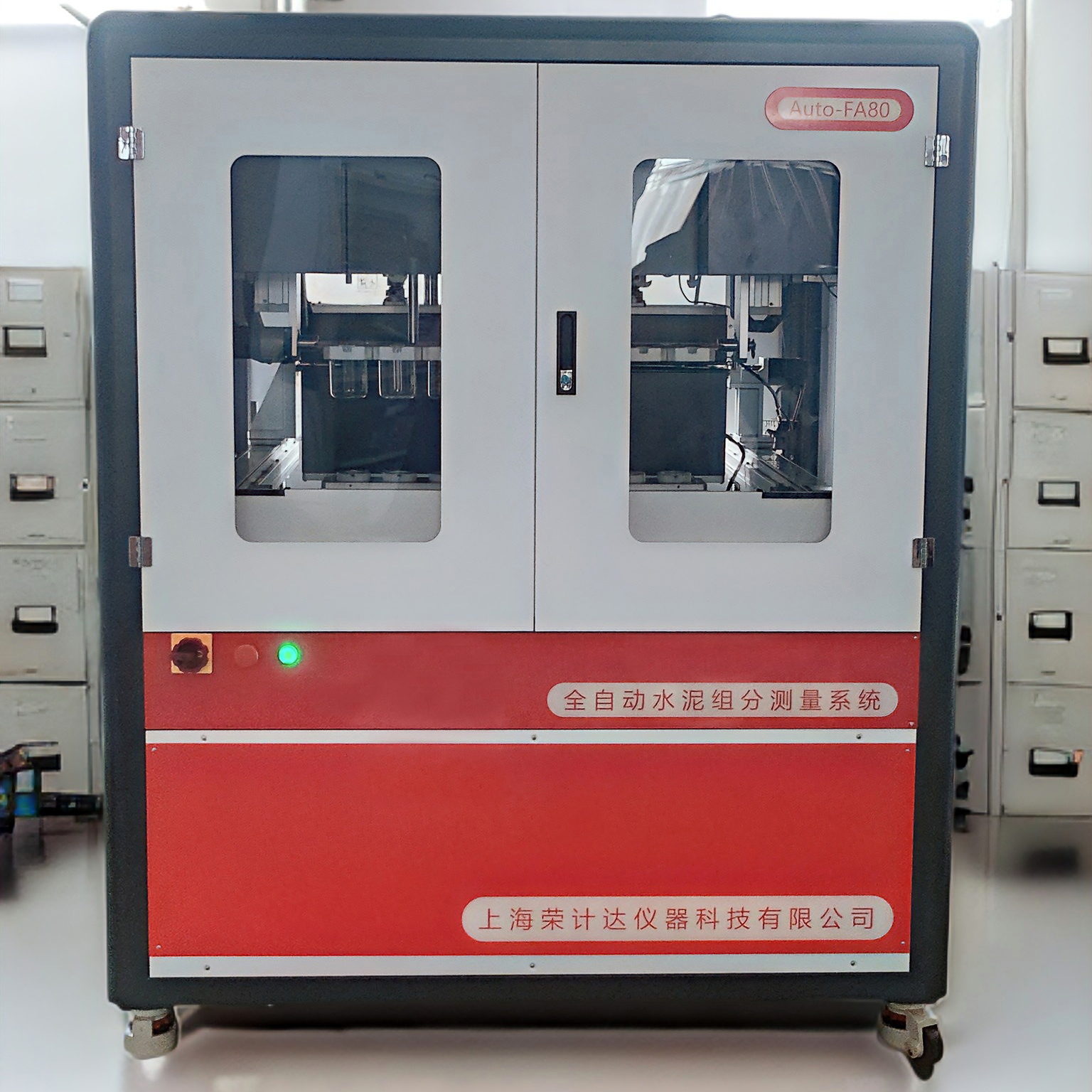

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览