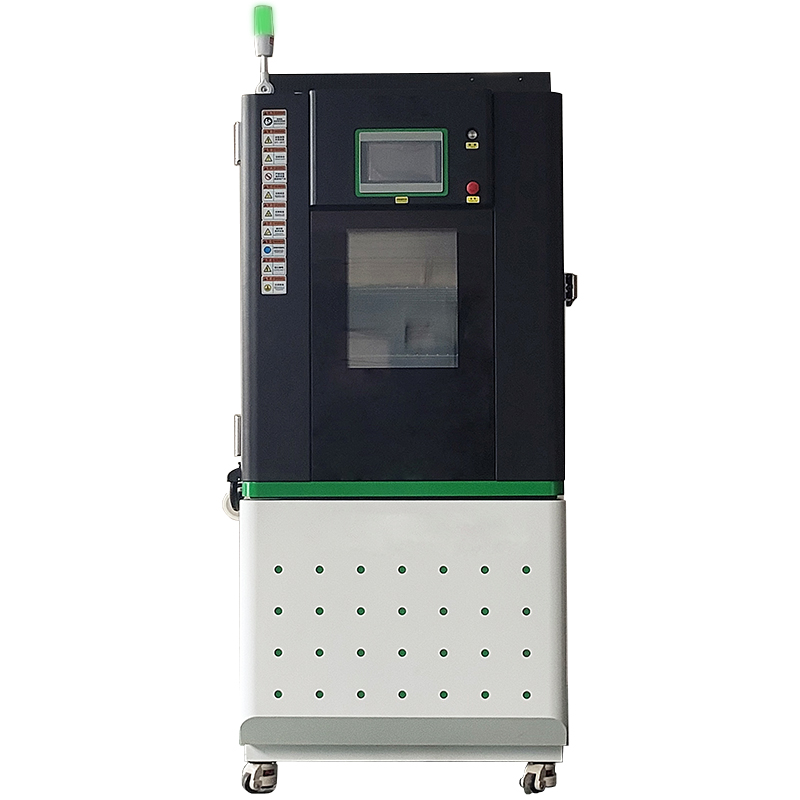

全自动附着力测试仪试验方法

2025-04-28 12:43:58 来源:rongjida17

全自动附着力测试仪测量物体表面涂层性能的方法

一、前言:

在现代工业生产与材料科学研究领域,物体表面涂层的附着力是决定产品质量和性能的关键因素之一。良好的涂层附着力能够保障产品外观的完整性、提升耐腐蚀性与耐磨性,延长产品使用寿命。全自动附着力测试仪凭借其高精度、自动化的特点,成为准确测量涂层附着力的设备。

二、在使用全自动附着力测试仪对物体表面涂层进行测量时,主要采用划格法、拉开法和划痕法一、1、划格法操作步骤

检查全自动附着力测试仪及划格刀具,确保其处于正常工作状态,刀具刃口锋利无磨损。

准备符合标准的胶带,胶带的粘性需适中,且无老化、失效现象。

将待测样品固定在平整、稳固的测试台上,确保样品表面水平且在测试过程中不会发生移动 。

切割网格

根据涂层的厚度和预期测试要求,选择合适规格的划格刀具,常见的划格间距有 1mm、2mm 等。

启动全自动附着力测试仪,设定划格刀具的切割深度,切割深度需刚好穿透涂层到达基体表面,但不能损伤基体。

使划格刀具垂直于样品表面,按照设定的程序在涂层表面切割出纵横交错的网格,切割过程中保持刀具匀速移动,确保线条笔直、间距均匀。

胶带粘贴与撕拉

迅速将准备好的胶带平整地粘贴在切割好的网格表面,确保胶带与涂层完全贴合,排除气泡。

用手指或专用工具以均匀的压力按压胶带表面,使胶带与涂层充分粘结。

抓住胶带一端,以约 180° 的角度、快速且平稳的速度将胶带撕下,撕拉过程需在 1 - 2 秒内完成。

全自动附着力测试仪测量物体表面涂层性能的方法

一、前言:

在现代工业生产与材料科学研究领域,物体表面涂层的附着力是决定产品质量和性能的关键因素之一。良好的涂层附着力能够保障产品外观的完整性、提升耐腐蚀性与耐磨性,延长产品使用寿命。全自动附着力测试仪凭借其高精度、自动化的特点,成为准确测量涂层附着力的设备。

二、在使用全自动附着力测试仪对物体表面涂层进行测量时,主要采用划格法、拉开法和划痕法一、1、划格法操作步骤

检查全自动附着力测试仪及划格刀具,确保其处于正常工作状态,刀具刃口锋利无磨损。

准备符合标准的胶带,胶带的粘性需适中,且无老化、失效现象。

将待测样品固定在平整、稳固的测试台上,确保样品表面水平且在测试过程中不会发生移动 。

切割网格

根据涂层的厚度和预期测试要求,选择合适规格的划格刀具,常见的划格间距有 1mm、2mm 等。

启动全自动附着力测试仪,设定划格刀具的切割深度,切割深度需刚好穿透涂层到达基体表面,但不能损伤基体。

使划格刀具垂直于样品表面,按照设定的程序在涂层表面切割出纵横交错的网格,切割过程中保持刀具匀速移动,确保线条笔直、间距均匀。

胶带粘贴与撕拉

迅速将准备好的胶带平整地粘贴在切割好的网格表面,确保胶带与涂层完全贴合,排除气泡。

用手指或专用工具以均匀的压力按压胶带表面,使胶带与涂层充分粘结。

抓住胶带一端,以约 180° 的角度、快速且平稳的速度将胶带撕下,撕拉过程需在 1 - 2 秒内完成。

| 样品编号 |

涂层类型 |

网格规格(mm) |

脱落面积比例 |

附着力评级 |

| 1 |

汽车金属漆 |

1×1 |

0% |

0 级 |

| 2 |

塑料外壳涂层 |

2×2 |

15% |

2 级 |

| 3 |

木材防腐漆 |

1×1 |

5% |

1 级 |

2、拉开法操作步骤

试柱粘贴

清洁涂层表面,去除油污、灰尘等杂质,确保涂层表面干燥、洁净。

在涂层表面和测试试柱底面均匀涂抹高强度粘结剂,粘结剂的涂抹量需适中,避免过多或过少影响粘结效果。

将试柱中心对准涂层待测试区域,垂直按压试柱,排除空气,使试柱与涂层紧密贴合,静置一段时间(根据粘结剂固化要求确定),确保粘结牢固。

仪器安装

将粘贴好试柱的样品安装在全自动附着力测试仪的夹具上,调整夹具位置,确保试柱与拉力方向垂直,且夹具夹持力度适中,避免损伤样品。

连接测试仪的拉力传感器与试柱,确保连接稳固,信号传输正常。

拉力测试

设置测试仪的拉力加载速度,一般控制在 5 - 50mm/min,具体速度根据样品和测试要求确定。

启动仪器,以设定的速度施加拉力,实时观察拉力数值变化和涂层与基体的分离情况。

当涂层从基体上完全分离时,记录此时的*大拉力值,该值即为涂层在此处的附着力。

| 样品编号 |

涂层类型 |

试柱直径(mm) |

*大拉力值(N) |

附着力(MPa) |

| 1 |

不锈钢表面镀铬层 |

20 |

800 |

2.55 |

| 2 |

铝合金表面氟碳漆 |

20 |

650 |

2.07 |

| 3 |

铁板表面环氧底漆 |

20 |

720 |

2.29 |

3、划痕法操作步骤

仪器准备

根据涂层的硬度和测试要求,选择合适形状和尺寸的划针,如圆锥型、刀刃型划针,并安装在全自动附着力测试仪的划针夹持装置上。

设定划针的初始载荷,载荷大小需根据涂层特性进行调整,一般从较小载荷开始逐渐增加。

设置划针的移动速度,通常为 1 - 10mm/s,确保划针在涂层表面匀速划过。

样品固定

将待测样品固定在测试台上,调整样品位置,使划针能够准确划过涂层表面的测试区域,且划针与涂层表面保持垂直。

划痕测试

启动仪器,划针在设定的载荷下开始在涂层表面划过,实时观察涂层表面的变化情况,记录涂层出现剥落、开裂等破坏现象时的载荷值。

若在初始设定载荷下涂层未出现破坏,可按照一定的载荷增量(如每次增加 1N)逐步增加载荷,继续进行划痕测试,直至涂层发生破坏。

| 样品编号 |

涂层类型 |

划针类型 |

初始载荷(N) |

涂层破坏时载荷(N) |

附着力评估 |

| 1 |

陶瓷涂层 |

圆锥型 |

5 |

18 |

较强 |

| 2 |

硬质合金涂层 |

刀刃型 |

3 |

12 |

中等 |

| 3 |

玻璃表面涂层 |

圆锥型 |

4 |

15 |

较强 |

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览