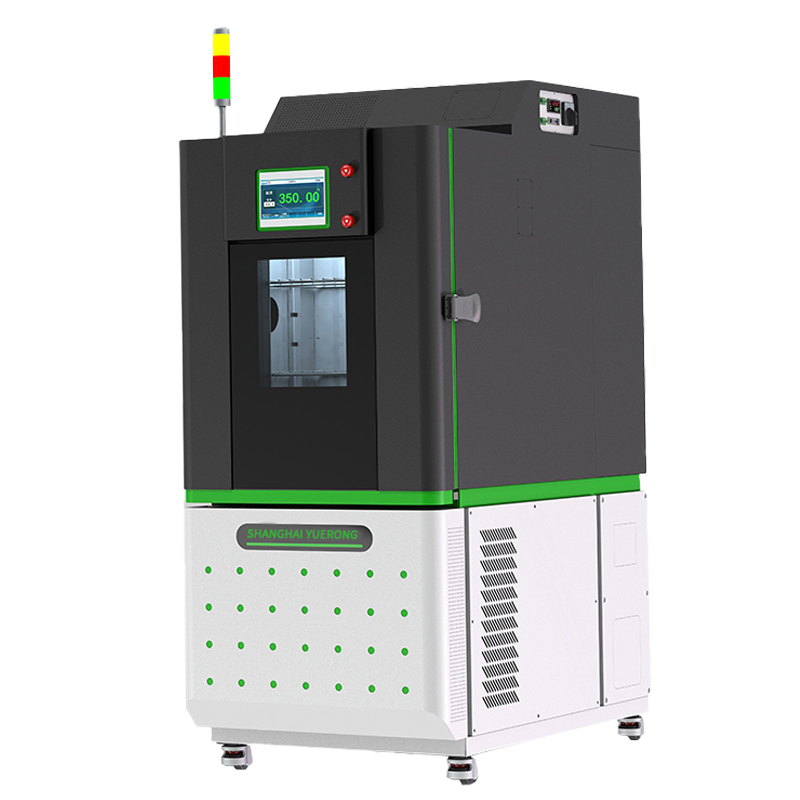

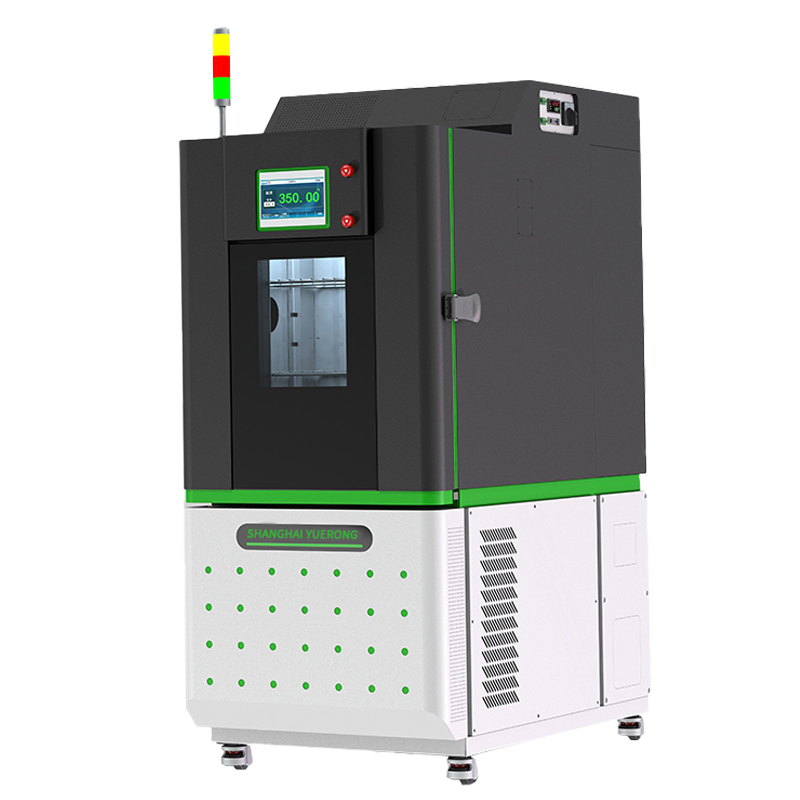

混凝土路缘石抗盐冻试验箱主要用于模拟盐冻环境(低温、盐溶液侵蚀),评估混凝土在盐冻循环下的耐久性。以下是基于通用试验流程的使用方法,具体操作需结合设备说明书及相关标准(如 GB/T 50082、JT/T 1376 等)调整:

一、试验前准备

样品制备

将混凝土路缘石加工成标准试件(通常尺寸为 100mm×100mm×400mm,或按标准要求切割),每组至少 3 个平行试件。

试件需在标准条件(温度 20±2℃,湿度≥95%)下养护至规定龄期(如 28 天),试验前擦干表面水分。

盐溶液配置

按标准要求配制盐溶液(通常为 5% 氯化钠溶液,即 50g NaCl 溶于 1L 蒸馏水),搅拌均匀后倒入试验箱的溶液槽或喷淋系统。

设备检查

确认试验箱的温度控制系统、喷淋 / 浸泡装置、循环系统正常,校准温度传感器(目标温度范围通常为 - 20℃~20℃,精度 ±2℃)。

二、试验步骤

试件预处理

将试件放入试验箱内的支架上,试件间距≥50mm,确保溶液能均匀接触试件表面。

对于 “喷淋式” 设备:先预冷试件至低温(如 - 20℃),再周期性喷淋盐溶液(通常每 2 小时喷淋一次,每次持续 10~30 秒)。

对于 “浸泡式” 设备:直接将试件浸泡在盐溶液中,液面高于试件顶面 20~30mm。

设定试验参数

温度循环:典型循环为 “冷冻(-15℃~-20℃,2~4 小时)→融化(5℃~20℃,2~4 小时)”,单次循环总时长 4~8 小时,循环次数按标准要求(如 50 次、100 次)。

湿度控制:融化阶段保持箱内湿度≥85%,避免试件表面干燥。

启动试验

开启设备,记录初始时间、温度、溶液浓度等参数。设备自动按设定程序运行,无需人工干预。

过程监测与记录

外观检查:每 10~20 次循环后,观察试件表面是否有剥落、裂缝、棱角破损等,拍照记录损伤程度。

重量变化:每次循环后擦干试件表面,称量重量(精确至 0.1g),计算质量损失率(质量损失 =(初始质量 - 当前质量)/ 初始质量 ×100%)。

动弹模量测试:按标准方法(如共振法)定期测量试件的动弹模量,计算相对动弹模量(当前模量 / 初始模量 ×100%),当相对模量降至 60% 以下或质量损失达 5% 时,可提前终止试验。

三、试验结束与设备维护

试件处理

试验结束后,取出试件,清洗表面盐渍,观察*终损伤状态,完成数据整理(如循环次数、质量损失、动弹模量变化等)。

设备清洁

排空盐溶液槽,用清水冲洗设备内部(避免盐结晶腐蚀),尤其是喷淋头、管路等部件,必要时用中性洗涤剂擦拭。

干燥箱体内腔,关闭电源,定期检查密封胶条、加热 / 制冷系统性能。

四、注意事项

安全防护:盐溶液具有腐蚀性,操作时戴手套、护目镜,避免接触皮肤或衣物;低温环境下防止冻伤。

标准合规:严格按照 GB/T 50082《普通混凝土长期性能和耐久性能试验方法标准》、JT/T 1376《混凝土路缘石》等标准执行,不同行业(公路、市政)可能有特殊要求。

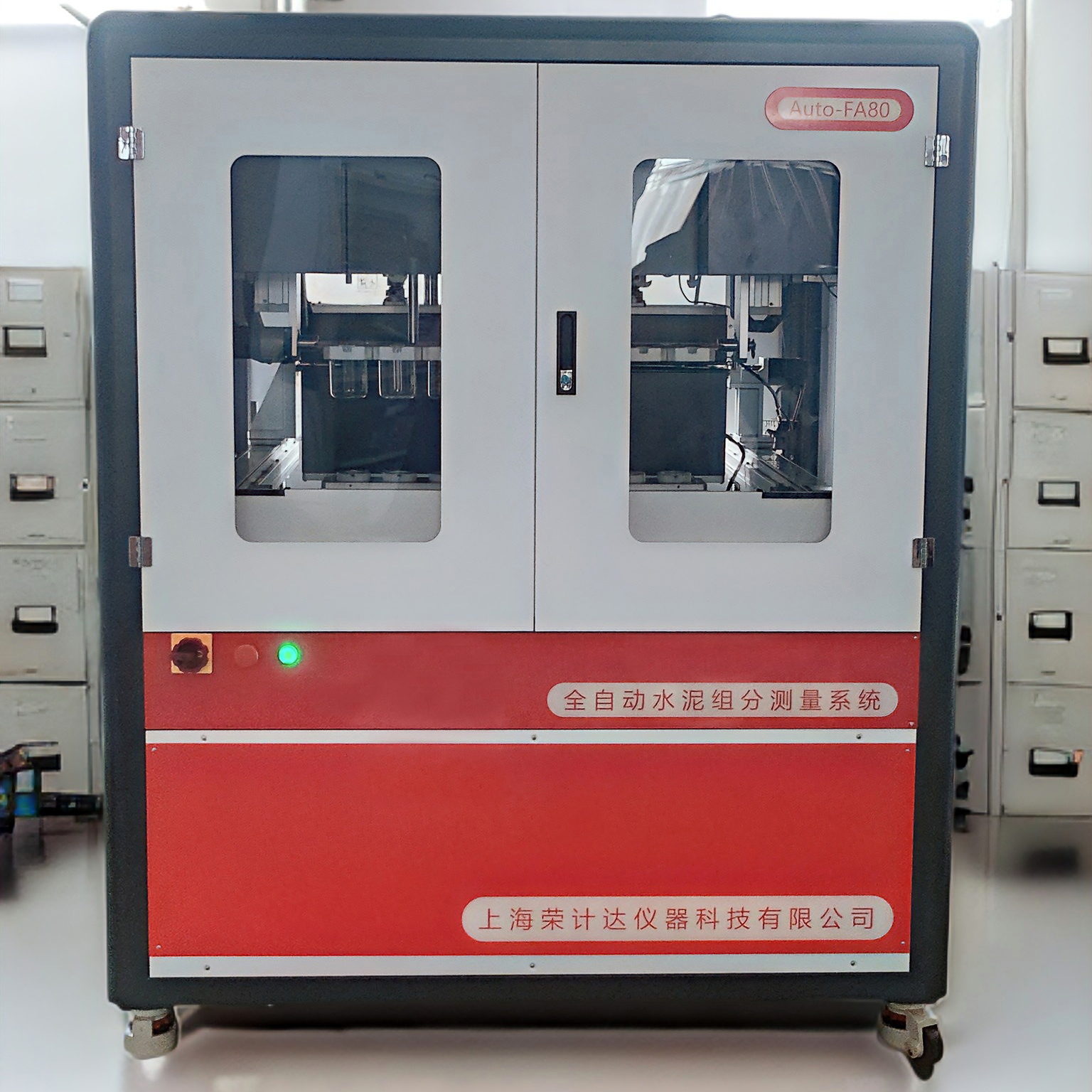

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览