| 测试项目 |

测试方法 |

性能要求 |

数据记录要点 |

| 外观及结构检查 |

在试验前、后,采用目视、手动检查及卡尺测量等方式,观察卷门机表面是否出现变形、开裂、变色等现象,检查零部件连接是否松动,结构是否完整 |

试验后,卷门机外观无明显变形、开裂,零部件无脱落,结构完整性良好,不影响后续功能测试 |

记录试验前、后外观状态,拍照存档关键缺陷部位;记录结构尺寸变化数据 |

| 电机性能测试 |

将卷门机接入试验箱,设定温度为(70±2)℃,稳定运行 30 分钟后,使用万用表、转速测试仪等设备测量电机的电压、电流、转速、扭矩 |

电压波动范围不超过额定值的 ±10%;电流不超过额定电流;转速波动不超过额定转速的 ±5%;扭矩不低于额定扭矩的 90% |

记录不同时间点的电压、电流、转速、扭矩数据,绘制随时间变化曲线 |

| 电控系统测试 |

在高温(80±2)℃环境下,持续运行 2 小时,通过模拟火灾信号触发电控系统,观察控制模块响应时间、信号传输准确性、指示灯状态及报警功能 |

控制模块响应时间≤2 秒;信号传输无丢失、误报;指示灯正常显示;报警功能有效 |

记录每次信号触发后的响应时间、报警信息及系统运行状态 |

| 传动装置测试 |

高温(75±2)℃环境下,驱动卷门机进行 5 次完整的卷帘升降操作,检查链条、齿轮等传动部件的磨损、卡滞情况,测量传动效率 |

传动部件无明显磨损、变形;无卡滞现象;传动效率下降不超过试验前的 15% |

记录每次升降操作的时间、传动部件异常情况;试验前、后分别测量传动效率 |

| 绝缘性能测试 |

试验后,待卷门机冷却至室温,使用绝缘电阻测试仪测量电机、电控系统等带电部件与外壳之间的绝缘电阻;采用耐电压测试仪施加规定电压,检测是否出现击穿、闪络现象 |

绝缘电阻≥10MΩ;耐电压测试无击穿、闪络现象 |

记录绝缘电阻数值;记录耐电压测试的电压值、持续时间及测试结果 |

| 噪音测试 |

在高温(70±2)℃环境下,启动卷门机并使其稳定运行,使用声级计在距离卷门机 1 米处,分别测量卷帘上升、下降过程中的噪音值,每个过程测量 3 次取平均值 |

噪音值≤75dB(A) |

记录每次测量的噪音数值、测量位置及测量时间;计算并记录平均值 |

| 热变形测试 |

将卷门机置于试验箱内,按照 GB/T 2423.2 标准设置升温曲线,升温至(85±2)℃并保持 1 小时,使用高精度位移传感器测量关键部件(如电机外壳、传动支架)的变形量 |

关键部件变形量不超过设计允许值(一般≤1mm) |

记录升温过程中不同时间点的温度与变形量数据;记录*终变形量数值及位置 |

| 密封性测试 |

在高温(75±2)℃环境下,对卷门机电控箱等密封部位进行密封性检测,采用烟雾测试法或气密性检测仪,观察是否有烟雾泄漏或检测泄漏量 |

电控箱等密封部位无烟雾泄漏;气密性泄漏量≤0.5m³/h(根据产品规格设定) |

记录测试开始与结束时间;记录泄漏情况及泄漏量数据 |

| 应急功能测试 |

在高温(80±2)℃环境下,模拟主电源断电情况,启动卷门机的备用电源或手动操作装置,观察卷帘是否能正常下降至关闭位置 |

备用电源启动时间≤5 秒;手动操作力≤150N;卷帘能顺利下降至关闭位置 |

记录备用电源启动时间、手动操作力数值;记录卷帘下降过程是否顺畅及*终关闭状态 |

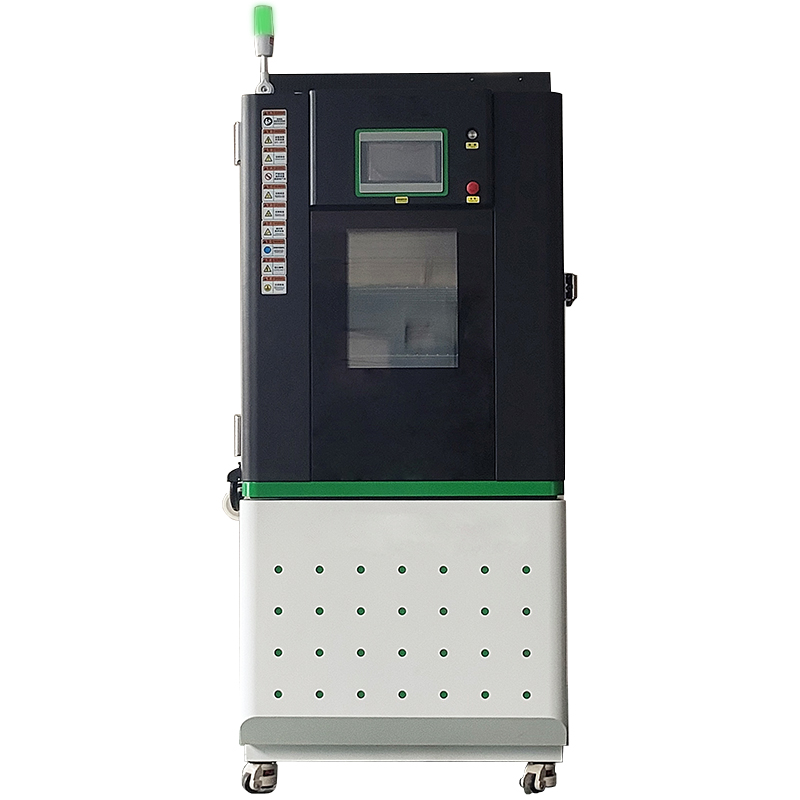

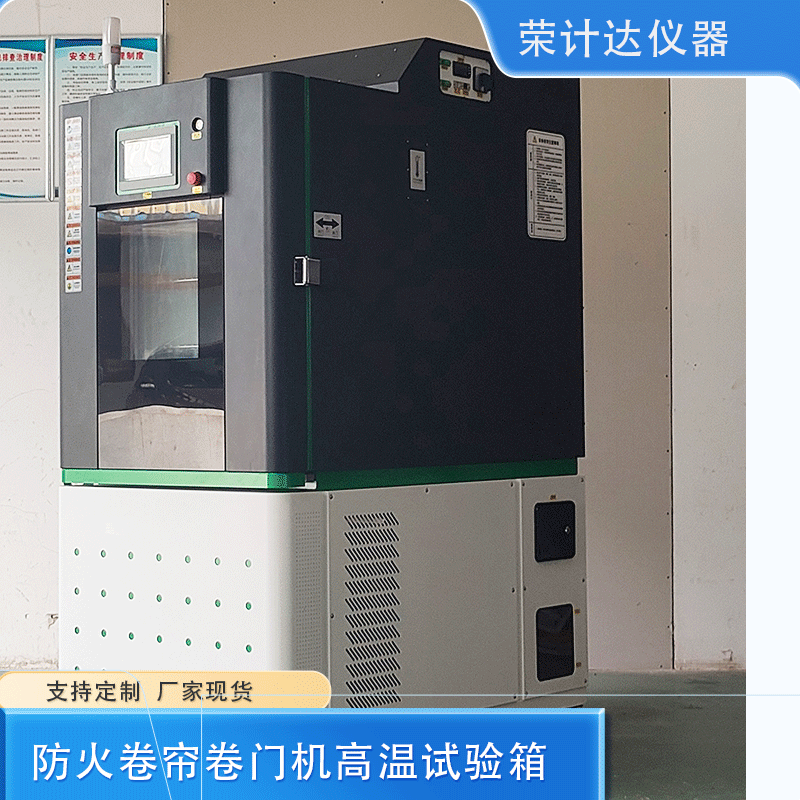

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览