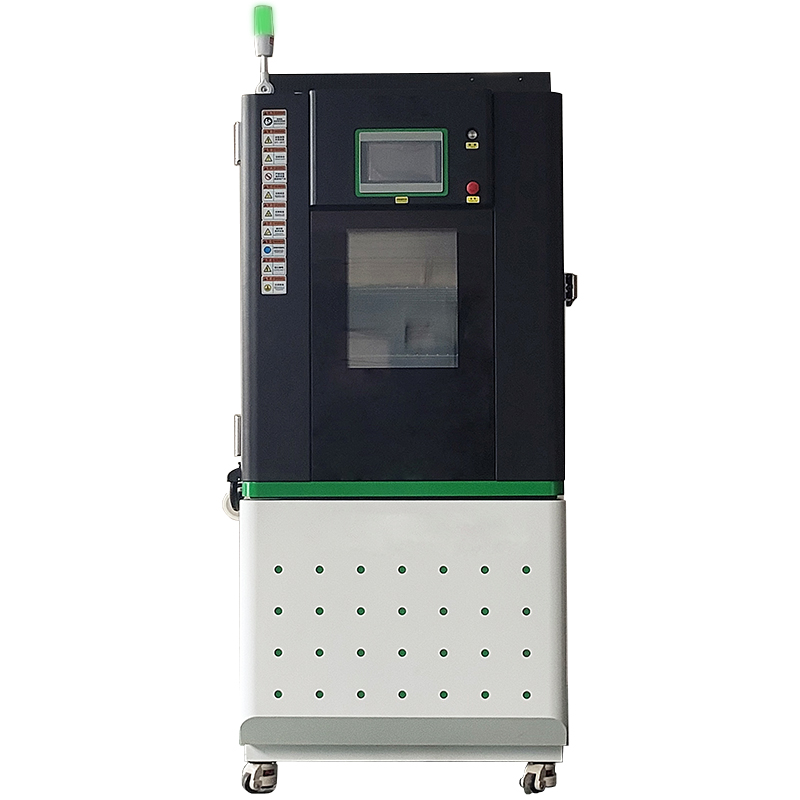

高低温试验箱出现温度波动是常见故障,可能由多种因素共同作用导致,以下从设备核心部件、环境条件、操作设置等多个维度详细分析可能的原因:

一、温控系统相关故障

温控系统是维持试验箱温度稳定的核心,其部件异常是温度波动的主要原因:

温度传感器故障

传感器(如热电偶、铂电阻)是感知箱内温度的关键,若出现老化、接线松动、被灰尘或冷凝水覆盖,会导致温度信号传递不准确,控制器接收错误数据后,加热 / 制冷系统频繁启停,引发波动。

例如:传感器位置偏移(靠近加热管或制冷蒸发器),会误判局部温度,导致系统误动作。

控制器参数设置不当

控制器的 “PID 参数”(比例、积分、微分)用于调节温度稳定性,若参数设置不合理(如比例度过小、积分时间过长),会导致温度调节滞后或超调,出现周期性波动。

部分低端设备的自动控温逻辑简单,当设定温度与环境温差过大时,易出现 “过冲 - 回调” 的波动循环。

继电器 / 接触器接触不良

控制器通过继电器或接触器控制加热管、压缩机等执行部件,若触点氧化、粘连或松动,会导致加热 / 制冷输出不稳定(如加热管间歇性工作),直接引发温度波动。

二、加热与制冷系统异常

加热系统问题

加热管老化、局部短路或功率衰减,会导致加热效率不稳定;若加热管表面结垢(针对水加热型),热传递效率下降,也会引发温度波动。

加热回路的保险丝、温控开关接触不良,会导致加热断断续续。

制冷系统问题

制冷剂泄漏或不足,会导致制冷量不稳定,尤其在低温段,可能出现 “制冷 - 停机 - 温度回升 - 再制冷” 的反复波动。

压缩机故障(如阀片磨损、电机性能下降)会导致制冷功率忽高忽低;毛细管或膨胀阀堵塞、冰堵,会使制冷剂流量不稳定,影响制冷效果。

冷凝器积灰、风扇故障(散热不足),或蒸发器结霜(未及时除霜),会导致制冷效率周期性下降,引发温度波动。

三、箱内环境与结构问题

箱门密封不良

门密封条老化、变形或有异物(如灰尘、试验样品碎屑),会导致箱内外空气交换,环境温度(如夏季高温、冬季低温)侵入箱内,破坏温度平衡。

频繁开门或开门时间过长,也会引入外界空气,导致温度骤变后系统重新调节,产生波动。

箱内气流循环不畅

循环风机故障(转速下降、扇叶损坏)或风道被试验样品堵塞,会导致箱内温度分布不均,局部高温或低温区域交替影响传感器检测,表现为整体温度波动。

样品摆放不合理(如堆积过密、贴近内壁),会阻碍气流循环,加剧局部温差。

试验样品因素

样品本身带有热源(如运行中的电子元件)或吸放热特性强(如潮湿样品蒸发吸热),会持续干扰箱内温度,若样品热容量较大,系统调节速度跟不上,就会出现波动。

四、外部环境与供电影响

环境温度剧烈变化

试验箱放置在空调出风口、门窗附近或阳光直射处,环境温度频繁波动(如夏季午后室温骤升),会增加箱内温度维持难度,尤其当设备保温性能较差时,波动更明显。

供电电压不稳定

加热管、压缩机、风机等均为感性负载,若供电电压波动(如 ±10% 以上),会导致其输出功率不稳定(如加热功率随电压升高而骤增),间接引发温度波动。

供电线路接触不良(如插头松动),也会导致设备工作状态间歇性异常。

五、设备老化或维护不足

长期使用后,设备保温层(如玻璃棉)受潮或老化,保温性能下降,箱内温度易受外界影响;

未定期清洁(如蒸发器、冷凝器积尘)、润滑(如风机轴承)或校准(如传感器、控制器),会导致各部件性能衰减,协同工作时出现 “失调”,引发温度波动。

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览