混凝土抗硫酸盐侵蚀试验方法

2024-11-27 13:59:58 来源:上海荣计达仪器科技有限公司

混凝土抗硫酸盐侵蚀试验方法

一、前言:

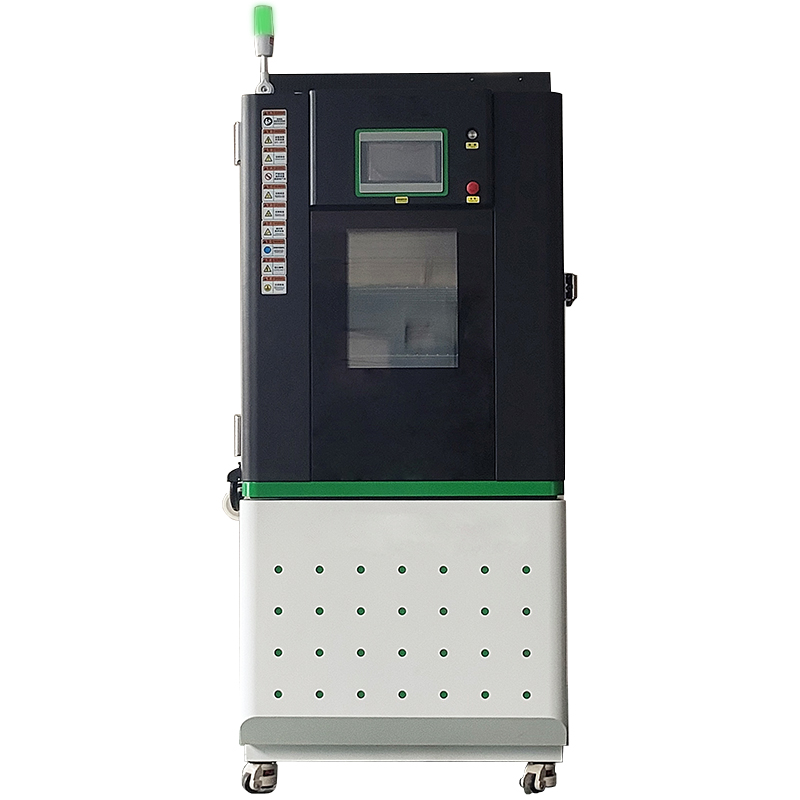

混凝土作为现代建筑工程中广泛应用的基础材料,其耐久性直接关系到结构的安全性与使用寿命。在众多影响混凝土耐久性的因素中,硫酸盐侵蚀是极为关键的一种,尤其在处于硫酸盐含量较高的土壤、地下水或沿海地区等环境下的混凝土结构,面临着严峻的考验。混凝土硫酸盐干湿循环试验机用于处于干湿循环环境中遭受硫酸盐侵蚀的混凝土抗硫酸盐侵蚀试验,尤其适用于强度等级较高的混凝土抗硫酸盐侵蚀试验

二、试验方法选择

1. 干湿循环法:将混凝土试件在硫酸盐溶液中浸泡一定时间,然后取出在空气中干燥,如此反复循环,通过测量不同循环次数后试件的质量变化、抗压强度损失、动弹性模量变化等指标来评估抗硫酸盐侵蚀性能。例如,以硫酸钠溶液为侵蚀介质,试件浸泡 5h,干燥 19h 为一个循环,每 4 个循环测试一次相关指标。

2. 全浸泡法:把混凝土试件完全浸泡在硫酸盐溶液中,在规定的时间间隔内测定试件的性能变化,如外观变化、强度发展等。溶液浓度可根据试验要求设定,如采用 5%的硫酸钠溶液,浸泡时间可长达数月甚至数年。

三、试验材料与试件准备

1. 材料选择:根据试验目的选择合适的水泥品种、骨料、外加剂等原材料制备混凝土试件。例如,对比普通硅酸盐水泥和矿渣硅酸盐水泥配制的混凝土抗硫酸盐侵蚀能力差异时,需保证其他材料一致。

2. 试件制作:按照标准规范制作尺寸为 100mm×100mm×100mm 或 150mm×150mm×150mm 的立方体试件或直径 100mm、高 200mm 的圆柱体试件,在标准养护条件下养护 28d 后开始试验。

四、试验条件控制

1. 溶液浓度与温度:控制硫酸盐溶液浓度的准确性,如配制 5%或 10%的硫酸钠溶液,温度保持在(20±2)℃。可使用恒温水浴或恒温箱来控制溶液温度,以减少温度波动对试验结果的影响。

2. 侵蚀时间与循环周期:严格按照选定的试验方法确定侵蚀时间和循环周期。使用定时器或自动化控制系统确保浸泡、干燥等环节的时间精准性,避免人为误差。

五、数据监测与分析

1. 数据监测:定期测量试件的质量、尺寸、抗压强度、动弹性模量等参数。例如,在干湿循环试验中,每 4 个循环用电子天平测量试件质量,用压力试验机测试抗压强度,用动弹仪测量动弹性模量。

2. 数据分析:根据监测数据绘制相关曲线,如质量损失率随循环次数的变化曲线、抗压强度损失率随时间的变化曲线等,通过分析曲线的变化趋势和特征值来评价混凝土的抗硫酸盐侵蚀性能。对比不同组试件的数据,分析材料组成、配合比等因素对抗侵蚀性能的影响规律,为混凝土材料的优化设计提供依据。

混凝土抗硫酸盐侵蚀试验方法

一、前言:

混凝土作为现代建筑工程中广泛应用的基础材料,其耐久性直接关系到结构的安全性与使用寿命。在众多影响混凝土耐久性的因素中,硫酸盐侵蚀是极为关键的一种,尤其在处于硫酸盐含量较高的土壤、地下水或沿海地区等环境下的混凝土结构,面临着严峻的考验。混凝土硫酸盐干湿循环试验机用于处于干湿循环环境中遭受硫酸盐侵蚀的混凝土抗硫酸盐侵蚀试验,尤其适用于强度等级较高的混凝土抗硫酸盐侵蚀试验

二、试验方法选择

1. 干湿循环法:将混凝土试件在硫酸盐溶液中浸泡一定时间,然后取出在空气中干燥,如此反复循环,通过测量不同循环次数后试件的质量变化、抗压强度损失、动弹性模量变化等指标来评估抗硫酸盐侵蚀性能。例如,以硫酸钠溶液为侵蚀介质,试件浸泡 5h,干燥 19h 为一个循环,每 4 个循环测试一次相关指标。

2. 全浸泡法:把混凝土试件完全浸泡在硫酸盐溶液中,在规定的时间间隔内测定试件的性能变化,如外观变化、强度发展等。溶液浓度可根据试验要求设定,如采用 5%的硫酸钠溶液,浸泡时间可长达数月甚至数年。

三、试验材料与试件准备

1. 材料选择:根据试验目的选择合适的水泥品种、骨料、外加剂等原材料制备混凝土试件。例如,对比普通硅酸盐水泥和矿渣硅酸盐水泥配制的混凝土抗硫酸盐侵蚀能力差异时,需保证其他材料一致。

2. 试件制作:按照标准规范制作尺寸为 100mm×100mm×100mm 或 150mm×150mm×150mm 的立方体试件或直径 100mm、高 200mm 的圆柱体试件,在标准养护条件下养护 28d 后开始试验。

四、试验条件控制

1. 溶液浓度与温度:控制硫酸盐溶液浓度的准确性,如配制 5%或 10%的硫酸钠溶液,温度保持在(20±2)℃。可使用恒温水浴或恒温箱来控制溶液温度,以减少温度波动对试验结果的影响。

2. 侵蚀时间与循环周期:严格按照选定的试验方法确定侵蚀时间和循环周期。使用定时器或自动化控制系统确保浸泡、干燥等环节的时间精准性,避免人为误差。

五、数据监测与分析

1. 数据监测:定期测量试件的质量、尺寸、抗压强度、动弹性模量等参数。例如,在干湿循环试验中,每 4 个循环用电子天平测量试件质量,用压力试验机测试抗压强度,用动弹仪测量动弹性模量。

2. 数据分析:根据监测数据绘制相关曲线,如质量损失率随循环次数的变化曲线、抗压强度损失率随时间的变化曲线等,通过分析曲线的变化趋势和特征值来评价混凝土的抗硫酸盐侵蚀性能。对比不同组试件的数据,分析材料组成、配合比等因素对抗侵蚀性能的影响规律,为混凝土材料的优化设计提供依据。

| 试验组 |

循环次数 |

试件初始质量(g) |

试件当前质量(g) |

质量损失(g) |

质量损失率(%) |

初始抗压强度(MPa) |

当前抗压强度(MPa) |

抗压强度损失(MPa) |

抗压强度损失率(%) |

初始动弹性模量(GPa) |

当前动弹性模量(GPa) |

动弹性模量损失(GPa) |

动弹性模量损失率(%) |

| A |

0 |

2500 |

2500 |

0 |

0 |

40 |

40 |

0 |

0 |

30 |

30 |

0 |

0 |

| A |

4 |

2500 |

2480 |

20 |

0.8 |

40 |

38 |

2 |

5 |

30 |

28 |

2 |

6.7 |

| A |

8 |

2500 |

2460 |

40 |

1.6 |

40 |

36 |

4 |

10 |

30 |

26 |

4 |

13.3 |

| B |

0 |

2550 |

2550 |

0 |

0 |

38 |

38 |

0 |

0 |

29 |

29 |

0 |

0 |

| B |

4 |

2550 |

2530 |

20 |

0.78 |

38 |

36.5 |

1.5 |

3.9 |

29 |

27.5 |

1.5 |

5.2 |

| B |

8 |

2550 |

2510 |

40 |

1.57 |

38 |

35 |

3 |

7.9 |

29 |

26 |

3 |

10.3 |

注:试验组 A 和 B 采用不同配合比或材料的混凝土试件。通过对比不同循环次数下各试验组的数据,可以直观地分析混凝土在硫酸盐侵蚀过程中的质量、抗压强度和动弹性模量的变化情况,进而评估其抗硫酸盐侵蚀性能的差异。例如,从数据中可以看出,在相同循环次数下,试验组 A 的质量损失率、抗压强度损失率和动弹性模量损失率相对试验组 B 的变化趋势,从而判断哪种配合比或材料更具抗硫酸盐侵蚀能力。...

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览