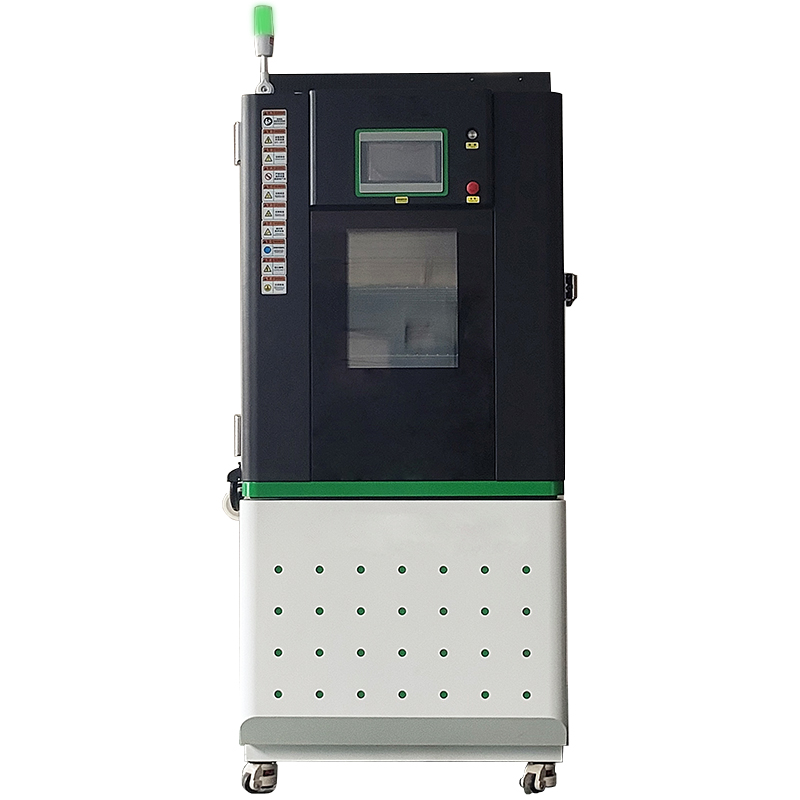

一、试验前准备

设备检查

外观:确认箱体无破损、门锁密封良好,散热风扇运转正常。

电源:连接稳定电源(电压 / 频率符合设备要求),接地可靠。

制冷剂 / 介质:检查冷却系统(如液氮、压缩机)的制冷剂余量,确保充足。

环境:设备周边预留≥50cm 散热空间,环境温度 15-30℃,湿度≤85% RH,无强磁场 / 振动。

样品准备

样品状态:清洁样品表面,确认无油污、松散部件,记录样品初始外观、尺寸、功能参数。

夹具选择:使用设备配套的耐高温 / 低温夹具,确保样品固定牢固,不接触箱壁(预留 5-10cm 间距)。

传感器布置:如需监测样品温度,提前粘贴热电偶或温度传感器,导线通过设备引线孔引出。

二、设备参数设置

开机预热

接通电源,打开设备总开关,等待控制系统自检(约 1-3 分钟),显示屏显示正常后进入操作界面。

试验参数设定

温度范围:输入高温区(如 + 150℃)、低温区(如 - 70℃)目标温度(不超过设备额定范围)。

保持时间:设定样品在高温 / 低温区的停留时间(需包含温度稳定时间和样品响应时间)。

循环次数:根据试验标准(如 GJB、GB、IEC 等)设定循环次数(如 5 次、10 次)。

冲击方式:选择 “高温→低温” 或 “低温→高温” 冲击顺序,切换时间(通常≤10 秒,设备自动控制)。

预处理(可选):如需预处理,先设定预处理温度(如常温 25℃)并保持 30 分钟。

三、样品装载与试验启动

放置样品

打开箱门,将样品置于试验架中央(高低温区根据首次冲击方向选择),确保风道畅通,关闭箱门并锁牢。

启动试验

确认参数无误后,点击 “启动” 按钮,设备开始升温 / 降温至目标温度。

首次运行时,观察设备是否先进行高温 / 低温区预热(部分设备需先平衡两区温度)。

四、试验过程监控

实时监测

查看显示屏实时温度曲线、湿度(如有)、运行时间等,确认高温 / 低温区达到设定值并稳定(波动≤±2℃)。

记录异常数据(如超温、升温速率过慢),检查传感器连接是否松动。

报警处理

若出现 “超温”“缺水”“压缩机过载” 等报警,立即点击 “暂停” 或 “急停”,断电后检查故障原因(如门未关紧、制冷剂泄漏),排除后重新启动。

禁止在报警状态下强行运行设备。

五、试验结束与样品处理

停止试验

循环结束后,设备自动停止,或手动点击 “停止”,待箱内温度降至常温(≤50℃)后打开箱门(避免温差过大导致冷凝水)。

样品检测

佩戴隔热手套取出样品,观察外观(如裂纹、变形),测试功能性能(如电气参数、机械强度),记录数据。

设备清理

擦拭箱内冷凝水或残留杂质,检查夹具是否松动,关闭电源总开关。

长期停机时,保持箱门微开,防止内部受潮。

六、安全注意事项

防护措施

操作时佩戴隔热手套、护目镜,避免直接接触高温 / 低温表面(温差>50℃时可能导致冻伤 / 烫伤)。

设备运行时禁止打开箱门,防止冷热冲击伤人或损坏设备。

维护保养

定期(每月)清洁滤网、散热风扇灰尘,每季度检查制冷剂压力。

长期使用后,校准温度传感器(建议每年一次,使用标准热电偶)。

应急处理

如遇停电,关闭设备电源,来电后重新设定参数;若设备故障,联系厂家售后,禁止自行拆解高压部件。

上海荣计达仪器科技有限公司

上海荣计达仪器科技有限公司 扫一扫,手机浏览

扫一扫,手机浏览